Одной из важнейших задач эксплуатационной деятельности метрополитенов является организация надежной и бесперебойной работы всех технических устройств и установок, прежде всего метровагонного подвижного состава и эскалаторов, а также укрепления ремонтной базы для их содержания. С этой целью Министерством путей сообщения утверждены новые межремонтные пробеги вагонов метрополитена и нормы содержания эскалаторов.

На основе длительного опыта эксплуатации подвижного состава предусмотрено увеличение межремонтного пробега вагонов типа Е и их модификаций между капитальными видами КР-1 с 700 до 1050 тыс. км и КР-2 с 2800 до 3150 тыс. км. При этом после выполнения капитального ремонта вагонов при пробеге 700 тыс. км они подвергаются текущему ремонту ТР-3 второго объема, который отличается от существовавшего ранее текущего ремонта ТР-3 первого объема некоторыми дополнительными работами.

На сегодняшний день на метрополитенах страны эксплуатируется более 700 эскалаторов 27 различных типов и модификаций.

Типы эскалаторов различаются между собой высотой подъема и конструкцией основных узлов привода, главного вала, направляющих ходового полотна, поручневого устройства, натяжной станции, схемой электропривода. Угол наклона эскалатора к горизонту составляет 30 градусов. Выбор такого угла наклона вызван тем, что в этом случае обеспечивается наиболее рациональное соотношение размеров ступени определенной высоты и глубины (площадки). Высота эскалаторов по вертикали зависит от глубины заложения станций. Наибольшая высота 65 м. В связи с тем что изготовить эскалатор для такой высоты подъема очень сложно, на станциях глубокого заложения устанавливают эскалаторы каскадные, меньшей высоты. Примером такого расположения эскалаторов могут служить станции Красные ворота и Таганская Московского метрополитена.

Ресурс работы эскалаторов характеризуется количеством километров пробега и количеством часов работы в год. Анализ данных о работе эскалаторов показывает, что интенсивность их использования постоянно увеличивается.

Начиная с 1978 г. На станциях метрополитенов устанавливаются эскалаторы новой серии ЭТ (эскалатор тоннельный), спроектированные и изготовленные Ленинградским производственным объединением «Ленподъемтрансмаш».

Межведомственной комиссией осуществлена приемка модернизированного эскалатора тоннельного типа ЭТ-5М, установленного на станции Чертановская Московского метрополитена. Этот эскалатор имеет ряд конструктивных преимуществ по сравнению с существующими тоннельными эскалаторами типа ЭТ:

У эскалаторов типа ЭТ-5М скорость лестничного полотна составляет от 0,72 до 0,94 м/с в зависимости от высоты подъема эскалатора.

На метрополитенах страны продолжается дальнейшее оборудование эскалаторов устройствами автоматического пуска (АПЭ). В эксплуатации находится 137 эскалаторов, оборудованных указанным устройством, из которых: на Московском — 57, Ленинградском — 13, Киевском — 22, Тбилисском — 21, Бакинском — 9, Харьковском — 7, Ташкентском — 5 и Ереванском — 3.

На Московском метрополитене (станция Пушкинская) установлен и смонтирован следящий функциональный эскалаторный автомат (АСФЭ), который по сравнению с действующими АПЭ имеет ряд преимуществ: дистанционное управление, повышенную эксплуатационную надежность, автоматическое отключение эскалатора при падении пассажира в районе приемной площадки и др.

Как и любая машина, эскалатор в процессе реализации рабочей функции расходует свой ресурс, вследствие чего он нуждается в периодических технических обслуживаниях и ремонтах. Однако как объект технического обслуживания и ремонта эскалатор метрополитена обладает большой спецификой, заключающейся в следующем:

Названные и другие специфические свойства эскалаторов требуют особого подхода к организации и технологии технического обслуживания и ремонта этих машин как применительно к единичной машине, так и в масштабе метрополитенов страны.

Повышение надежности эскалаторов позволило изменить периодичность ремонта в зависимости от величины пробега. При пробеге до 7500 км устанавливается вид периодического ремонта № 1, при пробеге до 15 тыс. км — № 2, при пробеге 45 тыс. км — № 3. Первый и второй виды ремонта осуществляются эксплуатационниками, третий вид ремонта производится на заводе.

Проведенные технические и организационные мероприятия позволили увеличить на некоторых метрополитенах межремонтные сроки работы; для ремонта № 2 до 30-35 тыс. км, а для ремонта № 3 до 60-65 тыс. км. Анализ работы эскалаторов с такими нормами пробега подтвердил правильность этого решения.

Перспективным является комплексное внедрение диагностических средств для постоянного контроля за состоянием эскалаторов во время работы. Это позволит более правильно осуществлять нормирование межремонтных сроков и определять степень износа деталей и необходимость их ремонта или замены.

Немаловажным фактором также является замена всех эскалаторов устаревших конструкций на новые и постоянное совершенствование основных узлов и деталей эскалаторов с целью повышения их надежности.

Основой надежной работы подвижного состава является своевременный профилактический и восстановительный ремонт. Подвижной состав метрополитенов в настоящее время ремонтируется с учетом новых норм межремонтных пробегов и ремонтных циклов, все капитальные ремонты выполняются по новой системе. При этом особенно большой эффект приносят поточные линии, такие, например, которые используют при ремонте вагонов и отдельных агрегатов в электродепо Дачное Ленинградского метрополитена.

На этом предприятии применяют крупноагрегатный метод ремонта. Операции на основных позициях специализированы по видам оборудования: электрического, механического и пневматического. Опыт электродепо Дачное применяют другие метрополитены и монтажные организации при создании вагоноремонтной базы метрополитенов.

Аналогичные поточные линии действуют на новой ремонтной базе вагонов в Киеве и в новых цехах завода по ремонту электроподвижного состава (ЗРЭПС) Московского метрополитена.

Увеличивающиеся размеры движения на метрополитенах, высокие требования к безопасности перевозок заставляют совершенствовать конструкцию и надежность подвижного состава. Созданные в конце 50-х годов вагоны типа Е уже не удовлетворяют темпам роста пассажироперевозок. В 1977-1980 гг. заводы промышленности перешли на выпуск более скоростных и вместительных вагонов типа 81-717, 81-714.

Опыт эксплуатации позволил выявить некоторые слабые узлы и осуществить модернизацию этих вагонов, позволившую повысить их надежность.

Для улучшения работы электрического оборудования начиная с 1984 г. На вагонах моделей 81-717 устанавливают оборудование под быстродействующую и дифференциальную защиту схемы включения тяговых двигателей. Одновременно на этих вагонах изменена низковольтная электрическая схема, благодаря чему повышена надежность ее элементов.

В целях дальнейшего повышения надежности моторвагонного подвижного состава на Московском метрополитене проводятся эксплуатационные испытания вагонов, оборудованных блоками питания собственных нужд с частотой напряжения 150 Гц, электроконтактными коробками междувагонного соединения, выполненными на базе штепсельных разъемов 7Р-52.

По предварительным результатам такие усовершенствования дают хороший эффект, часть из них уже внедрена заводами в серийное производство. Продолжаются испытания резинометаллической муфты, которая должна повысить надежность и износостойкость силового привода вагона.

В мероприятиях по улучшению конструкций вагонов метрополитена большое внимание уделено пожарной безопасности. Начиная с 1982 г. все выпускаемые и проходящие капитальный ремонт второго объема вагоны оборудуют трудносгораемым пластиком внутри салона. Кроме того, заводы промышленности полностью перешли на выпуск вагонов с металлическими ящиками для аккумуляторных батарей. Пускотормозные резисторы типа КФ-47-А8 заменяют на КФ-47А-11, допускающие повышенный нагрев. С 1984 г. поезда оборудуют тепловой защитой мотор-компрессора.

При совершенствовании конструкции подвижного состава метрополитена большое внимание уделяется улучшению условий труда машинистов. За годы серийного производства вагонов 81-717 изменилось расположение кнопок и выключателей, стеклоочистителей окон лобовой части кабины машиниста, улучшилась система раздачи воздуха от принудительной вентиляции.

Сейчас ведутся работы по расширению габаритов кабины машиниста и улучшению расположения поста управления поездом.

При серийном производстве вагонов постоянно совершенствуются схемы привязки электрических цепей к поездной аппаратуре автоматического управления поездами и автоматического регулирования скорости.

Для сбора и обработки информации о причинах отказов оборудования и выполнения мер, предупреждающих неисправность вагонов, несколько лет назад была создана Центральная лаборатория надежности и диагностики моторвагонного подвижного состава метрополитенов (ЦЛНД). Информацию о работе вагонов собирают в электродепо инженеры, которые по сообщениям локомотивных бригад, записям в ремонтных журналах, первичной статистической отчетности и бортовых журналах поездов собирают необходимый материал и ежемесячно направляют его ЦЛНД для анализа.

На основе анализа информации по отказам вагонного оборудования и вместе с электродепо проводятся испытания усовершенствованных узлов, по результатам которых вносятся изменения в их конструкцию. Так, заводом-изготовителем на вагонах моделей 81-717, 81-714 и ЕМ по предложению метрополитенов внедрено в серийное производство симметричное расположение якорей тяговых двигателей по отношению к обмоткам возбуждения. Это позволило при возникновении в тяговых двигателях второй группы круговых огней и перебросов уменьшить вероятность образования динамического удара в тяговом приводе вагонов.

На вагонах моделей 81-717 и 81-714 выпуска 1983 г. для улучшения условий работы линейного контактора ЛК-2 в цепь управления сбором силовой схемы введены его блок-контакты. В том же году для улучшения коммутационных процессов в мостовом переходе силовой схемы перед переходными (мостовыми) контакторами начали устанавливать кремниевые вентили.

Большинство изменений, вносимых в конструкцию вагонов при серийном изготовлении заводами, внедряется метрополитенами страны на уже эксплуатируемом парке моторвагонного подвижного состава. Большое внимание уделяется применению деталей из синтетических материалов в узлах, наиболее подверженных износу. Полиамид, например, используется в узлах рычажно-тормозной передачи, токоприемника и карданных валов.

Постоянный рост перевозок потребовал от завода создания более скоростного, экономичного и вместительного моторвагонного подвижного состава. В настоящее время на Московском метрополитене испытываются семь опытных вагонов и моделей 81-715, 81-716. На них за счет изменения формы кузова увеличена пассажировместимость, а применение алюминиевых сплавов снизило массу вагона более чем на 3 т.

В перспективе на вагонах метрополитена предполагается применять асинхронный тяговый привод, испытания которого проходят на Ленинградском метрополитене, блочное расположение пускорегулирующей аппаратуры, осуществлять управление поездом при помощи кодовых сигналов и малогабаритного контроллера, внедрить пневматический тормоз с фиксированным давлением воздуха в тормозной магистрали.

При оценке надежности подвижного состава надо учитывать, что в процессе эксплуатации вагона его выходные параметры (относительно постоянные характеристики) изменяются в результате износа деталей и узлов, а также вследствие длительного воздействия внешней среды (температуры, влажности и запыленности воздуха). Необходимо иметь установленные пределы допускаемых изменений исходных параметров исходя из требований обеспечения безопасности движения, минимума эксплуатационных расходов при безусловном выполнении графика движения поездов.

Одним из важных свойств подвижного состава, от которого зависит его работоспособность, является способность сохранять в процессе эксплуатации значения выходных параметров в течение заданного промежутка времени в пределах допусков.

Выход параметров за пределы допуска является отказом. Но отказ по одному параметру или отказ отдельного узла не всегда означает отказ метровагона в целом.

Допустим, что метровагон состоит из n элементов, каждый из которых может находиться только в одном из двух состояний — работоспособном или неработоспособном. Тогда метровагон в целом может находиться в r состояниях, часть которых является состояниями работоспособности, другая часть — состояниями неработоспособности.

Состояние подвижного состава может быть описано функцией

Результат работы метровагона может быть оценен с помощью функционала f[x(t)], который является случайной величиной. В качестве количественной оценки результатов эксплуатации метровагона можно принять математическое ожидание этого функционала: M = M[f[x(t)]]

Таким образом, для количественной оценки результатов эксплуатации необходимо знать функционал f[x(t)], который отражает предъявляемые в процессе эксплуатации требования к метровагону, соответствие его показателей надежности этим требованиям и определить математическое ожидание M[f[x(t)]], в выражение которого войдут характеристики надежности подвижного состава.

При создании экономико-математической модели необходимо соблюдать правило определения функционала, которое должно содержать конкретные требования к метровагону и условиям его эксплуатации. В качестве общей оценки эксплуатации технического устройства могут быть использованы такие показатели, как объем выполненной работы, ее стоимость, производительность, время работы и т. д. Выбор и применение показателей обусловлены спецификой эксплуатации.

Полезность же многих технических устройств может быть оценена доходом, который будет получен в результате эксплуатации. Оценку полезности эксплуатации подвижного состава можно также определять доходом.

Тогда состояние метровагона можно характеризовать одной функцией S(f), равной доходу, получаемому от его эксплуатации за время t, или скоростью роста доходов в момент времени t:

S(t) = cv(t),

где v(t) — скорость изменения объема перевозок;

c — средний доход за единицу перевозок.

Это выражение можно записать как

S= M[cv(tэ)],

где tэ — продолжительность эксплуатации вагона.

Вид функции v(t) определяется функцией x(t) и параметрами, характеризующими влияние состояний метровагона на общий доход от его эксплуатации. А функция x(t) определяется показателями надежности подвижного состава и условиями его эксплуатации.

К числу наиболее применяемых показателей надежности относятся:

Характеристикой надежности называют количественное значение показателя надежности конкретного изделия.

Выбор показателей надежности зависит от вида изделий, которые можно разбить на две группы: ремонтируемые и неремонтируемые.

Основными показателями надежности неремонтируемых изделий являются:

Вероятностью безотказной работы называется вероятность того, что при определенных условиях эксплуатации в заданном интервале времени или в пределах заданной наработки не произойдет ни одного отказа, т. е.

Р(t) = Р(T>=t),

где t — время, в течение которого определяется вероятность безотказной работы;

P — работа изделия;

T — время от начала работы изделия до первого отказа.

Частотой отказов называется отношение числа отказавших изделий в единицу времени к первоначальному числу испытываемых изделий при условии, что все вышедшие из строя изделия не восстанавливаются.

Интенсивностью отказов называется отношение числа отказавших изделий в единицу времени к среднему числу изделий, исправно работающих в данный отрезок времени.

Средней наработкой до первого отказа называется математическое ожидание времени работы изделия до отказа.

Показателями надежности ремонтируемых изделий являются параметр потока отказов, наработка на отказ, коэффициент готовности и коэффициент простоя.

Параметром потока отказов называется отношение числа отказавших изделий в единицу времени к числу испытываемых изделий при условии, что все вышедшие из строя изделия заменяются исправными (новыми или отремонтированными).

Наработкой на отказ называется среднее значение времени между соседними отказами. Этот показатель надежности определяется по статистическим данным об отказах.

Наработка на отказ является достаточно наглядной характеристикой надежности, поэтому она широко применяется на практике.

Параметр потока отказов и наработка на отказ характеризуют надежность ремонтируемого изделия, но не учитывают времени, потребного на его восстановление. Поэтому они не характеризуют готовности изделия к функционированию в нужное время. Для этой цели вводятся такие показатели, как коэффициент готовности и коэффициент простоя.

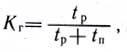

Коэффициентом готовности Кг называется отношение времени исправной работы к сумме времени исправной работы и вынужденных простоев изделий, взятых за один и тот же календарный срок:

где tр — суммарное время исправной работы;

tп — суммарное время вынужденного простоя.

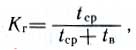

Для перехода к вероятностному определению Кг величины tр и tп заменяются математическим ожиданием времени между соседними отказами и времени восстановления соответственно.

Тогда

где tср — наработка на отказ;

tв — среднее время восстановления.

Аналогично определяется и коэффициент простоя Kп: